Rodadura

La rodadura implica que el cuerpo que rueda sobre una superficie lo hace sin resbalar o deslizarse con respecto a ésta, de modo que el punto o puntos del cuerpo que se hallan instantáneamente en contacto con la superficie se encuentran instantáneamente en reposo (velocidad nula con respecto a la superficie).

Formalismo

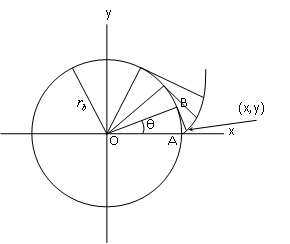

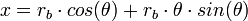

La rodadura o condición de "rodar" impone unas determinadas relaciones cinemáticas entre el movimiento lineal y el movimiento angular del móvil que rueda. La Figura 1 muestra un cilindro que rueda sobre una superficie horizontal. Cuando el cilindro gira un cierto ángulo θ, el centro del mismo experimenta un desplazamiento x; la relación existente entre estas dos magnitudes es

x = θ R

siendo R el radio del cilindro. A partir de esta relación encontramos fácilmente, por derivación respecto del tiempo, la relación existente entre la velocidad del centro del cilindro y la velocidad angular (ω):

v = ω R

Una segunda derivación nos permite relacionar la aceleración del centro del cilindro con la aceleración angular (α):

a = α R

La condición de rodadura significa que, en un instante cualquiera, los puntos del cilindro que están en contacto con la superficie se encuentran momentáneamente en reposo. Dichos puntos determinan el eje instantáneo de rotación pura del cilindro. Los demás puntos del cilindro tendrán en ese instante una cierta velocidad, perpendicular al eje instantáneo de rotación y a la línea que une dicha partícula con dicho eje y de módulo proporcional a dicha distancia. Esto equivale a decir que el cilindro está girando en cada instante alrededor de la generatriz del cilindro que está en contacto con la superficie, con una cierta velocidad angular ω.

Ejemplos

Consideremos un automovil en movimiento sobre un pavimento en el que queden impresas las huellas de los neumáticos. La rodadura implica que las huellas serán nítidas, bien definidas. Si al frenar se produce un bloqueo parcial de ruedas, los neumáticos ruedan y resbalan sobre el pavimento y sus huellas no serían nítidas, sino el típico rastro de frenada; este situación no corresponde a la rodadura.

En la segunda figura se puede apreciar la transmisión trasera para un carro, el eje vertical mueve el "engrane" que impulsa las ruedas hacia adelante o atrás. En este mecanismo los ejes están perpendiculares entre sí.

En la segunda figura se puede apreciar la transmisión trasera para un carro, el eje vertical mueve el "engrane" que impulsa las ruedas hacia adelante o atrás. En este mecanismo los ejes están perpendiculares entre sí.  Se puede deducir que la posición entre los ejes es de gran importancia al diseñar la transmisión. Las situaciones son principalmente tres: ejes paralelos, ejes que se cortan y ejes que se cruzan. Un ejemplo de esta última situación se aprecia en la figura, en donde una manivela mueve un elemento que llamaremos tornillo sin fin el que a su vez mueve la rueda unida a él. En este caso, el mecanismo se utiliza como tecle para subir un balde. Los ejes se encuentran en una posición ortogonal, o sea, se cruzan a 90 grados.

Se puede deducir que la posición entre los ejes es de gran importancia al diseñar la transmisión. Las situaciones son principalmente tres: ejes paralelos, ejes que se cortan y ejes que se cruzan. Un ejemplo de esta última situación se aprecia en la figura, en donde una manivela mueve un elemento que llamaremos tornillo sin fin el que a su vez mueve la rueda unida a él. En este caso, el mecanismo se utiliza como tecle para subir un balde. Los ejes se encuentran en una posición ortogonal, o sea, se cruzan a 90 grados.  Los engranes propiamente tales son ruedas provistas de dientes que posibilitan que dos de ellas se conecten entre sí. Leonardo nos entrega el siguiente esquema en donde se indican los tres diámetros que definen el tamaño del diente.

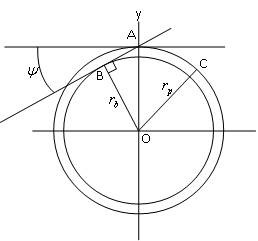

Los engranes propiamente tales son ruedas provistas de dientes que posibilitan que dos de ellas se conecten entre sí. Leonardo nos entrega el siguiente esquema en donde se indican los tres diámetros que definen el tamaño del diente.